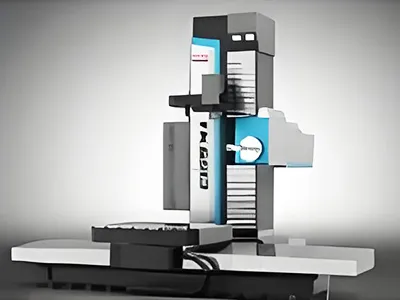

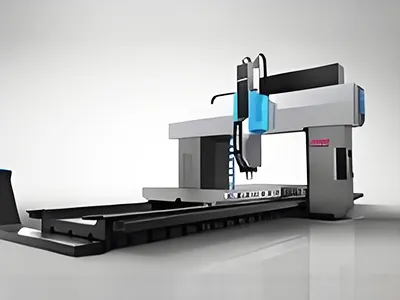

A CHTEM opera uma fábrica de última geração com 90.000 m², equipada com recursos abrangentes para projeto, desenvolvimento, produção, teste e fabricação de uma linha completa de mandriladoras e fresadoras CNC e com leitura digital. Temos orgulho de estar entre os primeiros em nosso setor a obter a certificação internacional do sistema de gestão da qualidade ISO9001. Nosso processo de produção é meticulosamente organizado em várias etapas, incluindo fundição, usinagem, montagem e depuração, com o apoio de 60 conjuntos de diversos equipamentos de processamento e teste.

A base da máquina, a mesa de trabalho, a coluna e as carcaças do cabeçote motorizado de nossas máquinas-ferramentas são todas fabricadas com ferro fundido de alta resistência (HT250) e um processo de fundição em areia de resina, seguido por dois tratamentos de envelhecimento térmico. Isso garante excelente amortecimento de vibração, estabilidade térmica e alta resistência e rigidez estrutural geral.

O êmbolo e o assento do êmbolo são componentes críticos. Para garantir resistência superior ao desgaste e alta resistência à tração, o êmbolo é feito de ferro dúctil QT600-3 de alta qualidade, enquanto o assento do êmbolo utiliza ferro dúctil QT500-7 de alta qualidade. As quatro superfícies externas passam por usinagem de precisão para servir como guias deslizantes suaves e precisas para o movimento do êmbolo.

Para chapas de aço, cantoneiras e perfis de aço, mantemos parcerias de longo prazo com fornecedores qualificados, adquirindo diretamente para garantir a qualidade e a consistência do material.

Após a chegada dos componentes fundidos, nossa equipe especializada em usinagem segue planos de produção e requisitos de processo rigorosos para usinar as peças. Isso inclui operações como perfuração de orifícios, fresagem de planos, fresagem de ranhuras e fresagem de contornos em peças de vários formatos e tamanhos. Selecionamos cuidadosamente as ferramentas de corte, os acessórios e os parâmetros de corte com base nos requisitos de precisão de cada peça. Por exemplo, mandris de três garras de alta precisão ou mandris hidráulicos são usados para prender peças circulares, minimizando efetivamente a deformação da fixação e aumentando a precisão da usinagem. Para peças de parede fina, métodos de fixação especializados, como acessórios de sucção a vácuo, são empregados para evitar a deformação causada pelas forças de fixação. Atualmente, nosso departamento de usinagem atinge uma taxa de qualificação de 99% para todos os produtos componentes.

Após a usinagem de precisão das peças ser concluída e elas atenderem aos padrões de qualidade, elas são transferidas para o armazém de produtos semiacabados, onde os gerentes do armazém registram seu recebimento. As oficinas de submontagem e montagem então recuperam essas peças de acordo com o cronograma de produção para montar cabeçotes de potência, caixas de engrenagens e cabeçotes de fresagem, garantindo um rigoroso controle de qualidade. Depois que os componentes submontados passam pela inspeção dos engenheiros de qualidade, eles são transferidos para a oficina de montagem final.

Para tanques de óleo de equipamentos e coberturas protetoras externas, são necessários processos como corte e soldagem. O pessoal da nossa oficina de soldagem realiza essas tarefas de acordo com os planos de produção e as especificações do processo de soldagem. Após a conclusão, os componentes soldados passam por uma inspeção de qualidade. Os produtos qualificados são então transferidos para a oficina de esmerilhamento e pintura para pintura de acordo com os planos de produção, especificações técnicas e procedimentos de operação de pintura. Os componentes pintados são então transferidos para a oficina de montagem final.

A oficina de montagem final recupera os componentes do armazém e monta as colunas e mesas giratórias de acordo com os planos de produção e os procedimentos operacionais do processo. Posteriormente, os cabeçotes de potência semiacabados, caixas de engrenagens, cabeçotes de fresagem e outros componentes da oficina de submontagem são instalados na estrutura principal da máquina-ferramenta.

Os componentes elétricos e os sistemas de controle utilizados em nossos equipamentos são fornecidos por fabricantes líderes internacionais. Por exemplo

Nossas parcerias de longa data com esses fabricantes garantem não apenas o fornecimento direto, mas também um serviço abrangente e suporte pós-venda.

Implementamos uma inspeção de qualidade abrangente em todo o processo de produção e processamento. Para as matérias-primas, verificamos as dimensões, a dureza e outras propriedades básicas para garantir que atendam aos requisitos. Durante a fase de produto semiacabado, o foco está na inspeção de dimensões críticas e precisão de usinagem. A inspeção do produto final envolve um exame minucioso de todas as dimensões, formas e qualidade da superfície. Utilizamos vários métodos de inspeção, incluindo ferramentas de medição manual, máquinas de medição por coordenadas (CMM) e sistemas de medição por visão óptica. Verificações dimensionais simples são realizadas com calibradores e micrômetros, enquanto inspeções complexas de precisão de forma e posição, como a precisão posicional de sistemas de furos em peças do tipo caixa, são realizadas usando CMMs de alta precisão.

Também estabelecemos um mecanismo de feedback de qualidade. Quando qualquer desvio de precisão é detectado, a informação é prontamente transmitida ao pessoal de usinagem e processo. Por exemplo, se uma dimensão estiver fora da tolerância durante a inspeção final, o departamento de qualidade notifica imediatamente a equipe de produção e o departamento de processo. Os engenheiros de processo analisam o feedback, determinam se o problema está relacionado ao equipamento, erro do operador ou parâmetros do processo e, em seguida, implementam as ações corretivas apropriadas, acompanhando sua eficácia para garantir que a precisão da usinagem seja efetivamente controlada.

Depois que o equipamento montado passa pela autoinspeção, inspeção mútua e inspeção especializada, os clientes são notificados para a aceitação pré-entrega. Após a aceitação bem-sucedida do cliente, providenciamos a logística para o envio.

Após o envio, nossa equipe de instalação se desloca até as instalações do cliente para instalar o equipamento. Após a instalação, o equipamento passa por um processo de comissionamento e aceitação final. Após a aceitação final bem-sucedida, o período de garantia tem início. Durante o período de garantia, nossa empresa resolve quaisquer problemas sem custos adicionais. Após o período de garantia, nossa equipe de atendimento pós-venda responde prontamente a problemas com o equipamento e, caso seja necessário um serviço no local ou peças de reposição, cobramos um custo razoável.